Каталог Walter новая продукция 2018 - страница 176

Навигация

- A – Токарная обработка

- Токарная обработка ISO – A1

- Обработка канавок – A2

- B – Сверление

- Сверление – B1

- Черновое и чистовое растачивание – B2

- B – Резьбонарезание

- Метчики – B3

- Раскатники – B3

- Резьбофрезы – B4

- C – Фрезерование

- Фрезы твердосплавные и керамические – C1

- Фрезы с пластинами – C2

- D – Инструментальная оснастка

- Оснастка для неподвижного инструмента – D1

- Оснастка для вращающегося инструмента – D2

- Токарная обработка ISO – A1

- Пластины Обзор программы пластин

- Пластины ISO без задних углов

- Пластины ISO с задними углами

- Пластины ISO с PCD/керамические

- Токарные инструменты Walter Turn для наружной обработки Токарные державки с хвостовиком прямоугольного сечения – пластины без задних углов

- Токарные державки с хвостовиком прямоугольного сечения – пластины с задними углами

- Токарные державки Walter Capto™ – пластины без задних углов

- Токарные державки Walter Capto™ – пластины с задними углами

- Токарные инструменты Walter Turn для внутренней обработки Расточные державки – пластины без задних углов

- Расточные державки – пластины с задними углами

- Втулки для расточных державок

- Обработка канавок – A2

- Пластины Режущие пластины GX с двумя режущими кромками

- Режущие пластины SX с одной режущей кромкой

- Режущие пластины MX с четырьмя режущими кромками

- Державки Walter Cut для отрезки и обработки канавок Державки/отрезные лезвия/расточные державки

- Техническая информация – A

- Токарная обработка Режимы резания

- Сборочные детали и комплектующие Державки Walter Turn c прижимом повышенной жесткости

- Обработка канавок Обзор геометрий пластин

- Рекомендации по применению

- Сверление – B1

- Твердосплавные сверла Система обозначений

- Сверла твердосплавные с внутренним подводом СОЖ

- Сверла твердосплавные без внутреннего подвода СОЖ

- Пластины для обработки отверстий Пластины для обработки отверстий

- Сверла с пластинами Система обозначений

- Сверла с пластинами

- Сверла быстрорежущие Сверла быстрорежущие

- Техническая информация – B1

- Сверла твердосплавные Режимы резания

- Сверла с пластинами Режимы резания

- Сверление со смещением X

- Стратегии сверления

- Сверла быстрорежущие Режимы резания

- Черновое и чистовое растачивание – B2

- Пластины для чернового и чистового растачивания Пластины для черновых и чистовых расточных оправок

- Инструменты для чернового и чистового растачивания Расточные инструменты Walter CaptoTM/ScrewFit/NCT с двумя режущими кромками

- Резцовые вставки с Чистовые резцовые вставки Walter

- Техническая информация – B2

- Черновые и чистовые расточные оправки Режимы резания

- Метчики – B3

- Метчики быстрорежущие HSS-E (-PM) Система обозначений

- M – метрическая резьба

- MF – метрическая резьба с мелким шагом

- UNC

- UNF

- NPT

- Раскатники – B3

- Раскатники машинные быстрорежущие HSS-E-PM Система обозначений

- M – метрическая резьба

- MF – метрическая резьба с мелким шагом

- Резьбофрезы – B4

- Резьбофрезы Система обозначений

- Резьбофрезы со сменными пластинами

- Техническая информация Режимы резания

- Корректирующие значения радиуса

- Применение инструмента

- Фрезы твердосплавные и керамические – C1

- Фрезы твердосплавные Система обозначений

- Фрезы для обработки уступов

- Фрезы для обработки уступов/пазов

- Фрезы для профильной обработки

- Фрезы твердосплавные с хвостовиком ConeFit Фрезы для обработки уступов/пазов

- Фрезы керамические Фрезы для обработки уступов/пазов

- Техническая информация Геометрия для обработки с высокой подачей

- Рекомендации по чистовой профильной обработке

- Максимальный угол врезания

- Фрезы с пластинами – C2

- Пластины для фрезерования Пластины с задними углами

- Пластины без задних углов

- Пластины тангенциальные

- Фрезы с пластинами Фрезы торцовые

- Фрезы для обработки уступов

- Фрезы для обработки пазов

- Фрезы для профильной обработки

- Техническая информация Режимы резания

- Рекомендации по выбору подачи

- Рекомендации по применению

- Сборочные детали и комплектующие Отвертки

- Оснастка для неподвижного инструмента – D1

- Инструментальная оснастка Walter Capto™ Адаптеры

- Базовые держатели VDI, цельные Базовые держатели VDI

- Оснастка для вращающегося инструмента – D2

- Инструментальная оснастка Walter Capto™ Патроны для синхронного резьбонарезания

- Переходные втулки Для внешнего охлаждения и внутреннего подвода СОЖ

- Техническая информация

- Оснастка для неподвижного инструмента Сборочные детали и комплектующие

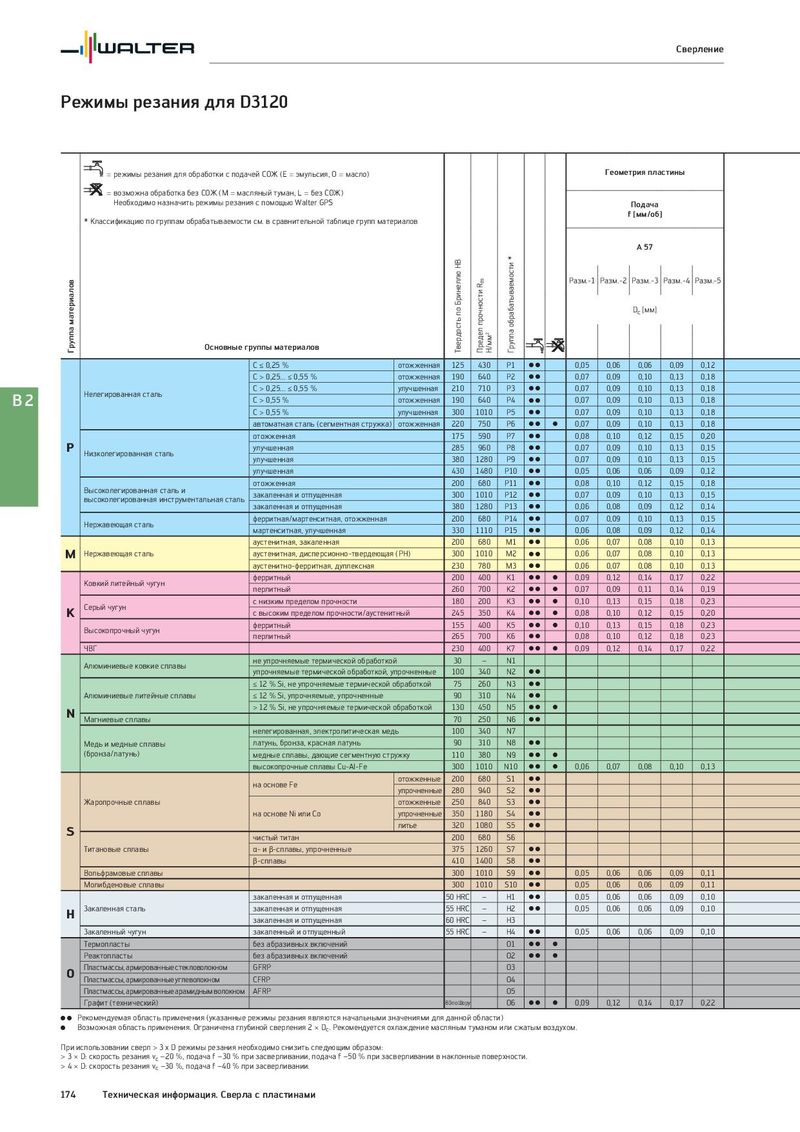

Сверление Режимы резания для D3120 = режимы резания для обработки с подачей СОЖ (E = эмульсия, O = масло) Геометрия пластины = возможна обработка без СОЖ (M = масляный туман, L = без СОЖ) Необходимо назначить режимы резания с помощью Walter GPS Подача * Классификацию по группам обрабатываемости см. в сравнительной таблице групп материалов f [мм/об] A 57 Группа материалов Твердость по Бринеллю HB Предел прочности Rm Группа обрабатываемости * Разм.-1 Разм.-2 Разм.-3 Разм.-4 Разм.-5 Dc [мм] Основные группы материалов Н/мм2 C ≤ 0,25 % отожженная 125 430 P1 CC 0,05 0,06 0,06 0,09 0,12 C > 0,25... ≤ 0,55 % отожженная 190 640 P2 CC 0,07 0,09 0,10 0,13 0,18 C > 0,25... ≤ 0,55 % улучшенная 210 710 P3 CC 0,07 0,09 0,10 0,13 0,18 B 2 Нелегированная сталь C > 0,55 % отожженная 190 640 P4 CC 0,07 0,09 0,10 0,13 0,18 C > 0,55 % улучшенная 300 1010 P5 CC 0,07 0,09 0,10 0,13 0,18 автоматная сталь (сегментная стружка) отожженная 220 750 P6 CC C 0,07 0,09 0,10 0,13 0,18 отожженная 175 590 P7 CC 0,08 0,10 0,12 0,15 0,20 P улучшенная 285 960 P8 CC 0,07 0,09 0,10 0,13 0,15 Низколегированная сталь улучшенная 380 1280 P9 CC 0,07 0,09 0,10 0,13 0,15 улучшенная 430 1480 P10 CC 0,05 0,06 0,06 0,09 0,12 отожженная 200 680 P11 CC 0,08 0,10 0,12 0,15 0,18 Высоколегированная сталь и закаленная и отпущенная 300 1010 P12 CC 0,07 0,09 0,10 0,13 0,15 высоколегированная инструментальная сталь закаленная и отпущенная 380 1280 P13 0,06 0,08 0,09 0,12 0,14 CC ферритная/мартенситная, отожженная 200 680 P14 CC 0,07 0,09 0,10 0,13 0,15 Нержавеющая сталь мартенситная, улучшенная 330 1110 P15 CC 0,06 0,08 0,09 0,12 0,14 аустенитная, закаленная 200 680 M1 CC 0,06 0,07 0,08 0,10 0,13 M Нержавеющая сталь аустенитная, дисперсионно-твердеющая (PH) 300 1010 M2 CC 0,06 0,07 0,08 0,10 0,13 аустенитно-ферритная, дуплексная 230 780 M3 CC 0,06 0,07 0,08 0,10 0,13 ферритный 200 400 K1 CC C 0,09 0,12 0,14 0,17 0,22 Ковкий литейный чугун перлитный 260 700 K2 CC C 0,07 0,09 0,11 0,14 0,19 с низким пределом прочности 180 200 K3 CC C 0,10 0,13 0,15 0,18 0,23 K Серый чугун с высоким пределом прочности/аустенитный 245 350 K4 CC C 0,08 0,10 0,12 0,15 0,20 ферритный 155 400 K5 CC C 0,10 0,13 0,15 0,18 0,23 Высокопрочный чугун перлитный 265 700 K6 CC 0,08 0,10 0,12 0,18 0,23 ЧВГ 230 400 K7 CC C 0,09 0,12 0,14 0,17 0,22 Алюминиевые ковкие сплавы не упрочняемые термической обработкой 30 – N1 упрочняемые термической обработкой, упрочненные 100 340 N2 CC ≤ 12 % Si, не упрочняемые термической обработкой 75 260 N3 CC Алюминиевые литейные сплавы ≤ 12 % Si, упрочняемые, упрочненные 90 310 N4 CC N > 12 % Si, не упрочняемые термической обработкой 130 450 N5 CC C Магниевые сплавы 70 250 N6 CC нелегированная, электролитическая медь 100 340 N7 Медь и медные сплавы латунь, бронза, красная латунь 90 310 N8 CC (бронза/латунь) медные сплавы, дающие сегментную стружку 110 380 N9 CC C высокопрочные сплавы Cu-Al-Fe 300 1010 N10 CC C 0,06 0,07 0,08 0,10 0,13 отожженные 200 680 S1 CC на основе Fe упрочненные 280 940 S2 CC Жаропрочные сплавы отожженные 250 840 S3 CC на основе Ni или Co упрочненные 350 1180 S4 CC S литье 320 1080 S5 CC чистый титан 200 680 S6 Титановые сплавы α- и β-сплавы, упрочненные 375 1260 S7 CC β-сплавы 410 1400 S8 CC Вольфрамовые сплавы 300 1010 S9 CC 0,05 0,06 0,06 0,09 0,11 Молибденовые сплавы 300 1010 S10 CC 0,05 0,06 0,06 0,09 0,11 закаленная и отпущенная 50 HRC – H1 CC 0,05 0,06 0,06 0,09 0,10 H Закаленная сталь закаленная и отпущенная 55 HRC – H2 CC 0,05 0,06 0,06 0,09 0,10 закаленная и отпущенная 60 HRC – H3 Закаленный чугун закаленный и отпущенный 55 HRC – H4 CC 0,05 0,06 0,06 0,09 0,10 Термопласты без абразивных включений O1 CC C Реактопласты без абразивных включений O2 CC C O Пластмассы, армированные стекловолокном GFRP O3 Пластмассы, армированные углеволокном CFRP O4 Пластмассы, армированные арамидным волокном AFRP O5 Графит (технический) 80 по Шору O6 CC C 0,09 0,12 0,14 0,17 0,22 CC Рекомендуемая область применения (указанные режимы резания являются начальными значениями для данной области) C Возможная область применения. Ограничена глубиной сверления 2 × Dc. Рекомендуется охлаждение масляным туманом или сжатым воздухом. При использовании сверл > 3 x D режимы резания необходимо снизить следующим образом: > 3 × D: скорость резания vc –20 %, подача f –30 % при засверливании, подача f –50 % при засверливании в наклонные поверхности. > 4 × D: скорость резания vc –30 %, подача f –40 % при засверливании. 174 Техническая информация. Сверла с пластинами

Каталог Walter обработка алюминия 2020

Каталог Walter обработка алюминия 2020 Брошюра Walter новинки 2022

Брошюра Walter новинки 2022 Общий каталог Walter 2017

Общий каталог Walter 2017 Брошюра Walter новинки 2021

Брошюра Walter новинки 2021 Каталог Walter новинки 2022

Каталог Walter новинки 2022