Общий каталог Walter 2017 - страница 1592

Навигация

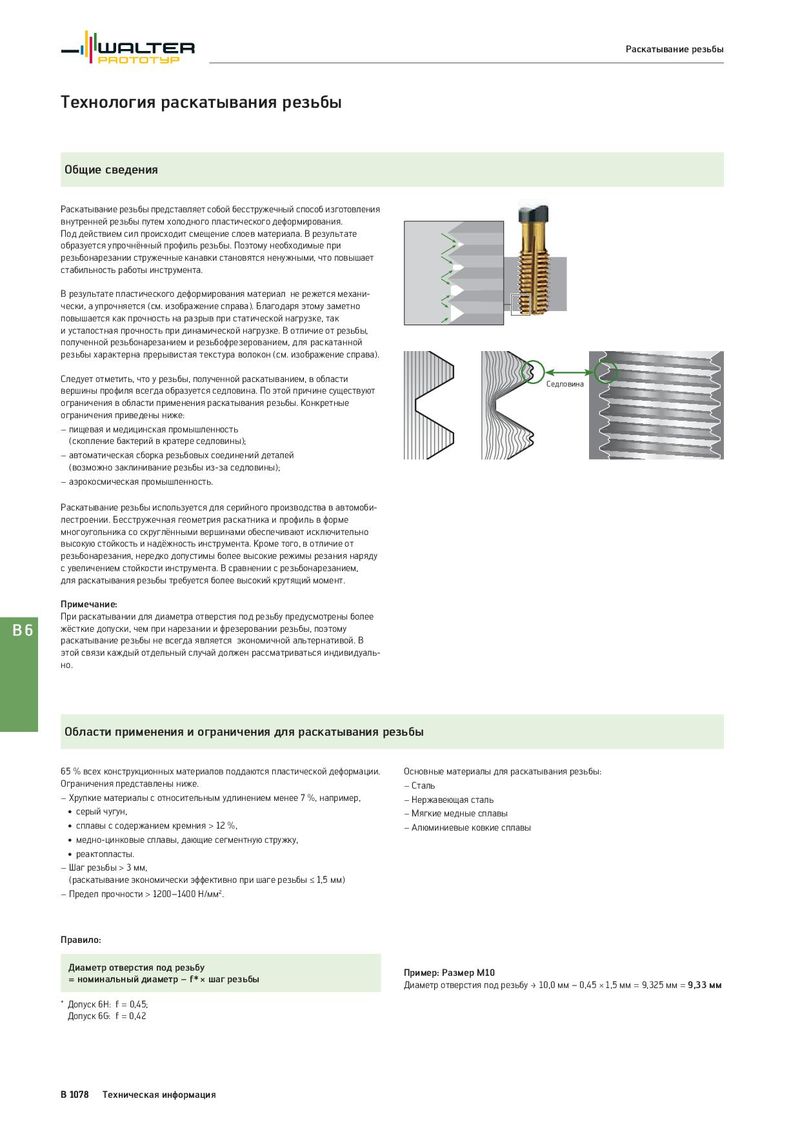

Раскатывание резьбы Технология раскатывания резьбы Общие сведения Раскатывание резьбы представляет собой бесстружечный способ изготовления внутренней резьбы путем холодного пластического деформирования. Под действием сил происходит смещение слоев материала. В результате образуется упрочнённый профиль резьбы. Поэтому необходимые при резьбонарезании стружечные канавки становятся ненужными, что повышает стабильность работы инструмента. В результате пластического деформирования материал не режется механи- чески, а упрочняется (см. изображение справа). Благодаря этому заметно повышается как прочность на разрыв при статической нагрузке, так и усталостная прочность при динамической нагрузке. В отличие от резьбы, полученной резьбонарезанием и резьбофрезерованием, для раскатанной резьбы характерна прерывистая текстура волокон (см. изображение справа). Следует отметить, что у резьбы, полученной раскатыванием, в области Седловина вершины профиля всегда образуется седловина. По этой причине существуют ограничения в области применения раскатывания резьбы. Конкретные ограничения приведены ниже: − пищевая и медицинская промышленность (скопление бактерий в кратере седловины); − автоматическая сборка резьбовых соединений деталей (возможно заклинивание резьбы из-за седловины); − аэрокосмическая промышленность. Раскатывание резьбы используется для серийного производства в автомоби- лестроении. Бесстружечная геометрия раскатника и профиль в форме многоугольника со скруглёнными вершинами обеспечивают исключительно высокую стойкость и надёжность инструмента. Кроме того, в отличие от резьбонарезания, нередко допустимы более высокие режимы резания наряду с увеличением стойкости инструмента. В сравнении с резьбонарезанием, для раскатывания резьбы требуется более высокий крутящий момент. Примечание: При раскатывании для диаметра отверстия под резьбу предусмотрены более B6 жёсткие допуски, чем при нарезании и фрезеровании резьбы, поэтому раскатывание резьбы не всегда является экономичной альтернативой. В этой связи каждый отдельный случай должен рассматриваться индивидуаль- но. Области применения и ограничения для раскатывания резьбы 65 % всех конструкционных материалов поддаются пластической деформации. Основные материалы для раскатывания резьбы: Ограничения представлены ниже. − Сталь − Хрупкие материалы с относительным удлинением менее 7 %, например, − Нержавеющая сталь • серый чугун, − Мягкие медные сплавы • сплавы с содержанием кремния > 12 %, − Алюминиевые ковкие сплавы • медно-цинковые сплавы, дающие сегментную стружку, • реактопласты. − Шаг резьбы > 3 мм, (раскатывание экономически эффективно при шаге резьбы ≤ 1,5 мм) − Предел прочности > 1200–1400 Н/мм2. Правило: Диаметр отверстия под резьбу Пример: Размер M10 = номинальный диаметр – f* × шаг резьбы Диаметр отверстия под резьбу ‡ 10,0 мм – 0,45 × 1,5 мм = 9,325 мм = 9,33 мм * Допуск 6H: f = 0,45; Допуск 6G: f = 0,42 B 1078 Техническая информация

Каталог Walter обработка алюминия 2020

Каталог Walter обработка алюминия 2020 Каталог Walter новинки 2021.1

Каталог Walter новинки 2021.1 Каталог Walter новая продукция 2018

Каталог Walter новая продукция 2018 Каталог Walter новинки 2021.2

Каталог Walter новинки 2021.2 Брошюра Walter новинки 2022

Брошюра Walter новинки 2022