Каталог Kyocera фрезы MRX с позитивными круглыми пластинами - страница 11

Навигация

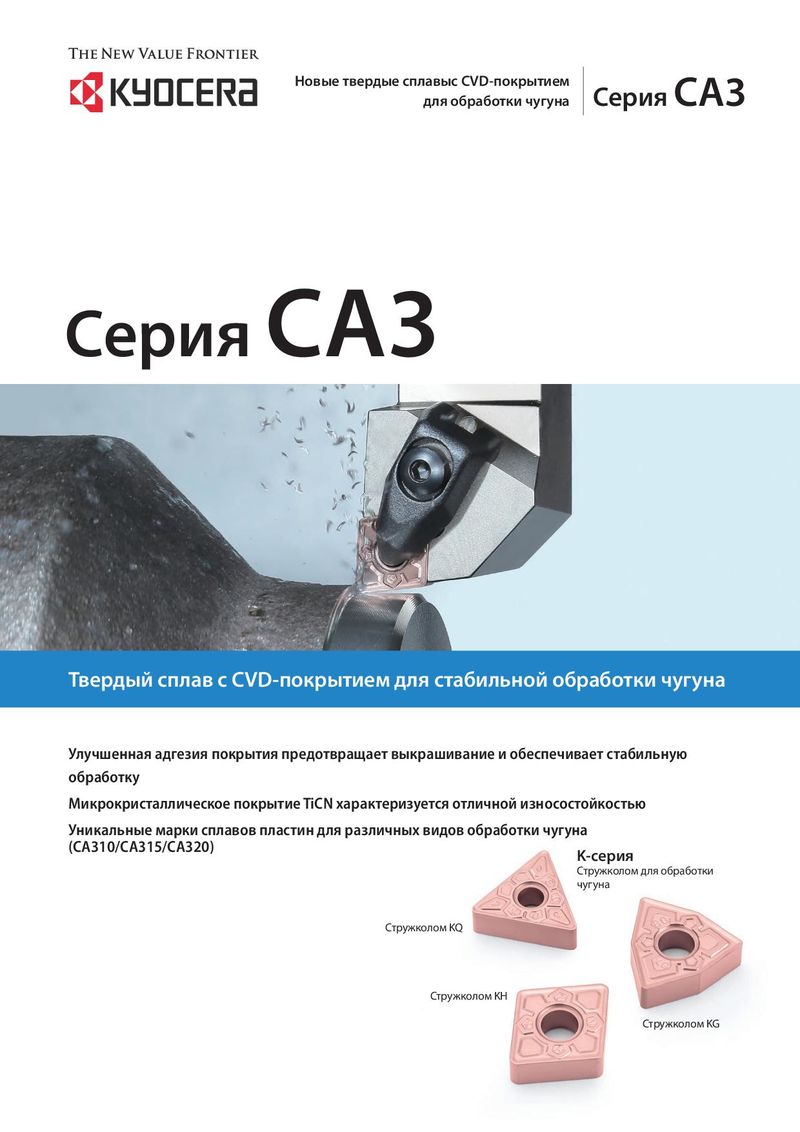

Каталог Kyocera пластины с CVD покрытием для обработки чугуна

Каталог Kyocera пластины с CVD покрытием для обработки чугуна Каталог Kyocera фрезы MFK высокоэффективные фрезы для обработки чугуна

Каталог Kyocera фрезы MFK высокоэффективные фрезы для обработки чугуна Каталог Kyocera пластины MFWN двухсторонние с шестью режущими кромками

Каталог Kyocera пластины MFWN двухсторонние с шестью режущими кромками Основной каталог Kyocera 2021 - 2022

Основной каталог Kyocera 2021 - 2022 Каталог Kyocera пластины TQ для нарезания резьбы c прессованным стружколомом

Каталог Kyocera пластины TQ для нарезания резьбы c прессованным стружколомом

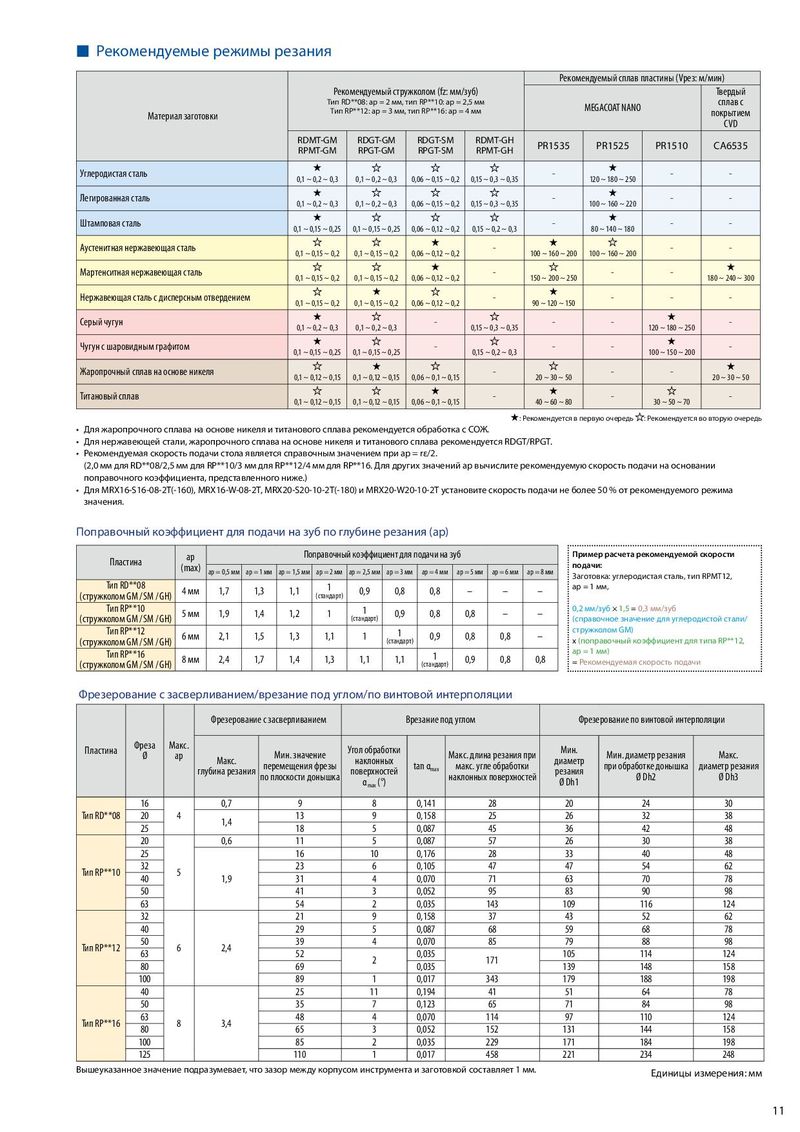

■ Рекомендуемые режимы резания Рекомендуемый сплав пластины (Vрез: м/мин) Рекомендуемый стружколом (fz: мм/зуб) Твердый Тип RD**08: ap = 2 мм, тип RP**10: ap = 2,5 мм MEGACOAT NANO сплав с Материал заготовки Тип RP**12: ap = 3 мм, тип RP**16: ap = 4 мм покрытием CVD RDMT-GM RDGT-GM RDGT-SM RDMT-GH PR1535 PR1525 PR1510 CA6535 RPMT-GM RPGT-GM RPGT-SM RPMT-GH Углеродистая сталь ★ – ★ – – 0,1 ~ 0,2 ~ 0,3 0,1 ~ 0,2 ~ 0,3 0,06 ~ 0,15 ~ 0,2 0,15 ~ 0,3 ~ 0,35 120 ~ 180 ~ 250 Легированная сталь ★ – ★ – – 0,1 ~ 0,2 ~ 0,3 0,1 ~ 0,2 ~ 0,3 0,06 ~ 0,15 ~ 0,2 0,15 ~ 0,3 ~ 0,35 100 ~ 160 ~ 220 Штамповая сталь ★ – ★ – – 0,1 ~ 0,15 ~ 0,25 0,1 ~ 0,15 ~ 0,25 0,06 ~ 0,12 ~ 0,2 0,15 ~ 0,2 ~ 0,3 80 ~ 140 ~ 180 Аустенитная нержавеющая сталь ★ – ★ – – 0,1 ~ 0,15 ~ 0,2 0,1 ~ 0,15 ~ 0,2 0,06 ~ 0,12 ~ 0,2 100 ~ 160 ~ 200 100 ~ 160 ~ 200 Мартенситная нержавеющая сталь ★ – – – ★ 0,1 ~ 0,15 ~ 0,2 0,1 ~ 0,15 ~ 0,2 0,06 ~ 0,12 ~ 0,2 150 ~ 200 ~ 250 180 ~ 240 ~ 300 Нержавеющая сталь с дисперсным отвердением ★ – ★ – – – 0,1 ~ 0,15 ~ 0,2 0,1 ~ 0,15 ~ 0,2 0,06 ~ 0,12 ~ 0,2 90 ~ 120 ~ 150 Серый чугун ★ – – – ★ – 0,1 ~ 0,2 ~ 0,3 0,1 ~ 0,2 ~ 0,3 0,15 ~ 0,3 ~ 0,35 120 ~ 180 ~ 250 Чугун с шаровидным графитом ★ – – – ★ – 0,1 ~ 0,15 ~ 0,25 0,1 ~ 0,15 ~ 0,25 0,15 ~ 0,2 ~ 0,3 100 ~ 150 ~ 200 Жаропрочный сплав на основе никеля ★ – – – ★ 0,1 ~ 0,12 ~ 0,15 0,1 ~ 0,12 ~ 0,15 0,06 ~ 0,1 ~ 0,15 20 ~ 30 ~ 50 20 ~ 30 ~ 50 Титановый сплав ★ – ★ – – 0,1 ~ 0,12 ~ 0,15 0,1 ~ 0,12 ~ 0,15 0,06 ~ 0,1 ~ 0,15 40 ~ 60 ~ 80 30 ~ 50 ~ 70 ★: Рекомендуется в первую очередь : Рекомендуется во вторую очередь • Для жаропрочного сплава на основе никеля и титанового сплава рекомендуется обработка с СОЖ. • Для нержавеющей стали, жаропрочного сплава на основе никеля и титанового сплава рекомендуется RDGT/RPGT. • Рекомендуемая скорость подачи стола является справочным значением при ap = rε/2. (2,0 мм для RD**08/2,5 мм для RP**10/3 мм для RP**12/4 мм для RP**16. Для других значений ap вычислите рекомендуемую скорость подачи на основании поправочного коэффициента, представленного ниже.) • Для MRX16-S16-08-2T(-160), MRX16-W-08-2T, MRX20-S20-10-2T(-180) и MRX20-W20-10-2T установите скорость подачи не более 50 % от рекомендуемого режима значения. Поправочный коэффициент для подачи на зуб по глубине резания (ap) Пластина ap Поправочный коэффициент для подачи на зуб Пример расчета рекомендуемой скорости (max) ap = 0,5 мм ap = 1 мм ap = 1,5 мм ap = 2 мм ap = 2,5 мм ap = 3 мм ap = 4 мм ap = 5 мм ap = 6 мм ap = 8 мм подачи: Заготовка: углеродистая сталь, тип RPMT12, Тип RD**08 4 мм 1,7 1,3 1,1 1 0,9 0,8 0,8 – – – ap = 1 мм, (стружколом GM / SM / GH) (стандарт) Тип RP**10 5 мм 1,9 1,4 1,2 1 1 0,9 0,8 0,8 – – 0,2 мм/зуб × 1,5 = 0,3 мм/зуб (стружколом GM / SM / GH) (стандарт) (справочное значение для углеродистой стали/ Тип RP**12 6 мм 2,1 1,5 1,3 1,1 1 1 0,9 0,8 0,8 – стружколом GM) (стружколом GM / SM / GH) (стандарт) x (поправочный коэффициент для типа RP**12, Тип RP**16 8 мм 2,4 1,7 1,4 1,3 1,1 1,1 1 0,9 0,8 0,8 ap = 1 мм) (стружколом GM / SM / GH) (стандарт) = Рекомендуемая скорость подачи Фрезерование с засверливанием/врезание под углом/по винтовой интерполяции Фрезерование с засверливанием Врезание под углом Фрезерование по винтовой интерполяции Пластина Фреза Макс. Угол обработки Мин. Ø ap Макс. Мин. значение наклонных Макс. длина резания при диаметр Мин. диаметр резания Макс. глубина резания перемещения фрезы поверхностей tan αmax макс. угле обработки резания при обработке донышка диаметр резания по плоскости донышка α max (°) наклонных поверхностей Ø Dh1 Ø Dh2 Ø Dh3 16 0,7 9 8 0,141 28 20 24 30 Тип RD**08 20 4 1,4 13 9 0,158 25 26 32 38 25 18 5 0,087 45 36 42 48 20 0,6 11 5 0,087 57 26 30 38 25 16 10 0,176 28 33 40 48 Тип RP**10 32 5 23 6 0,105 47 47 54 62 40 1,9 31 4 0,070 71 63 70 78 50 41 3 0,052 95 83 90 98 63 54 2 0,035 143 109 116 124 32 21 9 0,158 37 43 52 62 40 29 5 0,087 68 59 68 78 Тип RP**12 50 6 2,4 39 4 0,070 85 79 88 98 63 52 2 0,035 171 105 114 124 80 69 0,035 139 148 158 100 89 1 0,017 343 179 188 198 40 25 11 0,194 41 51 64 78 50 35 7 0,123 65 71 84 98 Тип RP**16 63 8 3,4 48 4 0,070 114 97 110 124 80 65 3 0,052 152 131 144 158 100 85 2 0,035 229 171 184 198 125 110 1 0,017 458 221 234 248 Вышеуказанное значение подразумевает, что зазор между корпусом инструмента и заготовкой составляет 1 мм. Единицы измерения: мм 11