Общий каталог Walter 2017 - страница 410

Навигация

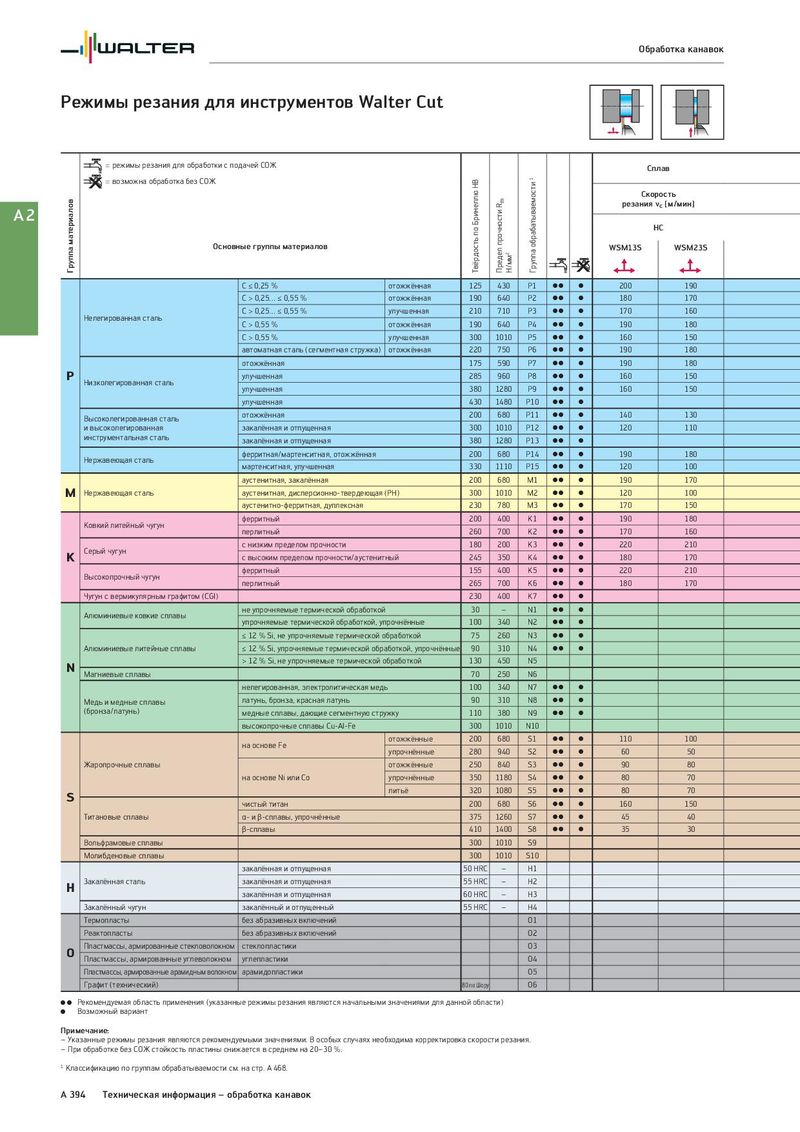

Обработка канавок Режимы резания для инструментов Walter Cut = режимы резания для обработки с подачей СОЖ Сплав = возможна обработка без СОЖ Твёрдость по Бринеллю HB Группа обрабатываемости 1 Скорость Группа материалов Предел прочности Rm резания vc [м/мин] A2 HC Основные группы материалов WSM13S WSM23S Н/мм2 C ≤ 0,25 % отожжённая 125 430 P1 CC C 200 190 C > 0,25… ≤ 0,55 % отожжённая 190 640 P2 CC C 180 170 C > 0,25… ≤ 0,55 % улучшенная 210 710 P3 CC C 170 160 Нелегированная сталь C > 0,55 % отожжённая 190 640 P4 CC C 190 180 C > 0,55 % улучшенная 300 1010 P5 CC C 160 150 автоматная сталь (сегментная стружка) отожжённая 220 750 P6 CC C 190 180 отожжённая 175 590 P7 CC C 190 180 P улучшенная 285 960 P8 CC C 160 150 Низколегированная сталь улучшенная 380 1280 P9 CC C 160 150 улучшенная 430 1480 P10 CC C Высоколегированная сталь отожжённая 200 680 P11 CC C 140 130 и высоколегированная закалённая и отпущенная 300 1010 P12 CC C 120 110 инструментальная сталь закалённая и отпущенная 380 1280 P13 CC C Нержавеющая сталь ферритная/мартенситная, отожжённая 200 680 P14 CC C 190 180 мартенситная, улучшенная 330 1110 P15 CC C 120 100 аустенитная, закалённая 200 680 M1 CC C 190 170 M Нержавеющая сталь аустенитная, дисперсионно-твердеющая (PH) 300 1010 M2 CC C 120 100 аустенитно-ферритная, дуплексная 230 780 M3 CC C 170 150 Ковкий литейный чугун ферритный 200 400 K1 CC C 190 180 перлитный 260 700 K2 CC C 170 160 Серый чугун с низким пределом прочности 180 200 K3 CC C 220 210 K с высоким пределом прочности/аустенитный 245 350 K4 CC C 180 170 Высокопрочный чугун ферритный 155 400 K5 CC C 220 210 перлитный 265 700 K6 CC C 180 170 Чугун с вермикулярным графитом (CGI) 230 400 K7 CC C Алюминиевые ковкие сплавы не упрочняемые термической обработкой 30 – N1 CC C упрочняемые термической обработкой, упрочнённые 100 340 N2 CC C ≤ 12 % Si, не упрочняемые термической обработкой 75 260 N3 CC C Алюминиевые литейные сплавы ≤ 12 % Si, упрочняемые термической обработкой, упрочнённые 90 310 N4 CC C N > 12 % Si, не упрочняемые термической обработкой 130 450 N5 Магниевые сплавы 70 250 N6 нелегированная, электролитическая медь 100 340 N7 CC C Медь и медные сплавы латунь, бронза, красная латунь 90 310 N8 CC C (бронза/латунь) медные сплавы, дающие сегментную стружку 110 380 N9 CC C высокопрочные сплавы Cu-Al-Fe 300 1010 N10 отожжённые 200 680 S1 CC C 110 100 на основе Fe упрочнённые 280 940 S2 CC C 60 50 Жаропрочные сплавы отожжённые 250 840 S3 CC C 90 80 на основе Ni или Co упрочнённые 350 1180 S4 CC C 80 70 S литьё 320 1080 S5 CC C 80 70 чистый титан 200 680 S6 CC C 160 150 Титановые сплавы α- и β-сплавы, упрочнённые 375 1260 S7 CC C 45 40 β-сплавы 410 1400 S8 CC C 35 30 Вольфрамовые сплавы 300 1010 S9 Молибденовые сплавы 300 1010 S10 закалённая и отпущенная 50 HRC – H1 H Закалённая сталь закалённая и отпущенная 55 HRC – H2 закалённая и отпущенная 60 HRC – H3 Закалённый чугун закалённый и отпущенный 55 HRC – H4 Термопласты без абразивных включений O1 Реактопласты без абразивных включений O2 O Пластмассы, армированные стекловолокном стеклопластики O3 Пластмассы, армированные углеволокном углепластики O4 Пластмассы, армированные арамидным волокном арамидопластики O5 Графит (технический) 80 по Шору O6 CC Рекомендуемая область применения (указанные режимы резания являются начальными значениями для данной области) C Возможный вариант Примечание: – Указанные режимы резания являются рекомендуемыми значениями. В особых случаях необходима корректировка скорости резания. – При обработке без СОЖ стойкость пластины снижается в среднем на 20–30 %. 1 Классификацию по группам обрабатываемости см. на стр. A 468. A 394 Техническая информация – обработка канавок

Каталог Walter обработка алюминия 2020

Каталог Walter обработка алюминия 2020 Каталог Walter новинки 2021.1

Каталог Walter новинки 2021.1 Каталог Walter новая продукция 2018

Каталог Walter новая продукция 2018 Каталог Walter новинки 2021.2

Каталог Walter новинки 2021.2 Брошюра Walter новинки 2022

Брошюра Walter новинки 2022