Общий каталог Walter 2017 - страница 1660

Навигация

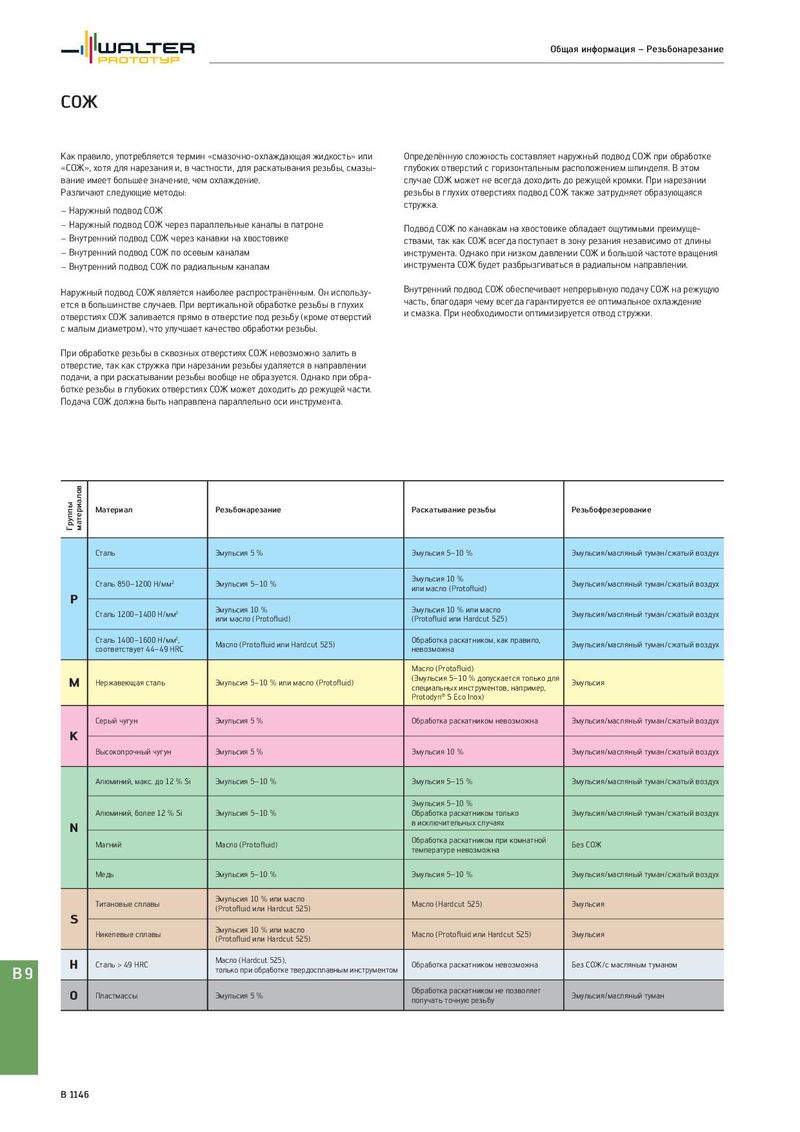

Общая информация – Резьбонарезание СОЖ Как правило, употребляется термин «смазочно-охлаждающая жидкость» или Определённую сложность составляет наружный подвод СОЖ при обработке «СОЖ», хотя для нарезания и, в частности, для раскатывания резьбы, смазы- глубоких отверстий с горизонтальным расположением шпинделя. В этом вание имеет большее значение, чем охлаждение. случае СОЖ может не всегда доходить до режущей кромки. При нарезании Различают следующие методы: резьбы в глухих отверстиях подвод СОЖ также затрудняет образующаяся − Наружный подвод СОЖ стружка. − Наружный подвод СОЖ через параллельные каналы в патроне Подвод СОЖ по канавкам на хвостовике обладает ощутимыми преимуще- − Внутренний подвод СОЖ через канавки на хвостовике ствами, так как СОЖ всегда поступает в зону резания независимо от длины − Внутренний подвод СОЖ по осевым каналам инструмента. Однако при низком давлении СОЖ и большой частоте вращения − Внутренний подвод СОЖ по радиальным каналам инструмента СОЖ будет разбрызгиваться в радиальном направлении. Наружный подвод СОЖ является наиболее распространённым. Он использу- Внутренний подвод СОЖ обеспечивает непрерывную подачу СОЖ на режущую ется в большинстве случаев. При вертикальной обработке резьбы в глухих часть, благодаря чему всегда гарантируется ее оптимальное охлаждение отверстиях СОЖ заливается прямо в отверстие под резьбу (кроме отверстий и смазка. При необходимости оптимизируется отвод стружки. с малым диаметром), что улучшает качество обработки резьбы. При обработке резьбы в сквозных отверстиях СОЖ невозможно залить в отверстие, так как стружка при нарезании резьбы удаляется в направлении подачи, а при раскатывании резьбы вообще не образуется. Однако при обра- ботке резьбы в глубоких отверстиях СОЖ может доходить до режущей части. Подача СОЖ должна быть направлена параллельно оси инструмента. Группы материалов Материал Резьбонарезание Раскатывание резьбы Резьбофрезерование Сталь Эмульсия 5 % Эмульсия 5–10 % Эмульсия/масляный туман/сжатый воздух Сталь 850–1200 Н/мм2 Эмульсия 5–10 % Эмульсия 10 % Эмульсия/масляный туман/сжатый воздух или масло (Protofluid) P Сталь 1200–1400 Н/мм2 Эмульсия 10 % Эмульсия 10 % или масло Эмульсия/масляный туман/сжатый воздух или масло (Protofluid) (Protofluid или Hardcut 525) Сталь 1400–1600 Н/мм2, Масло (Protofluid или Hardcut 525) Обработка раскатником, как правило, Эмульсия/масляный туман/сжатый воздух соответствует 44–49 HRC невозможна Масло (Protofluid) M Нержавеющая сталь Эмульсия 5–10 % или масло (Protofluid) (Эмульсия 5–10 % допускается только для Эмульсия специальных инструментов, например, Protodyn® S Eco Inox) Серый чугун Эмульсия 5 % Обработка раскатником невозможна Эмульсия/масляный туман/сжатый воздух K Высокопрочный чугун Эмульсия 5 % Эмульсия 10 % Эмульсия/масляный туман/сжатый воздух Алюминий, макс. до 12 % Si Эмульсия 5–10 % Эмульсия 5–15 % Эмульсия/масляный туман/сжатый воздух Эмульсия 5–10 % Алюминий, более 12 % Si Эмульсия 5–10 % Обработка раскатником только Эмульсия/масляный туман/сжатый воздух N в исключительных случаях Магний Масло (Protofluid) Обработка раскатником при комнатной Без СОЖ температуре невозможна Медь Эмульсия 5–10 % Эмульсия 5–10 % Эмульсия/масляный туман/сжатый воздух Титановые сплавы Эмульсия 10 % или масло Масло (Hardcut 525) Эмульсия (Protofluid или Hardcut 525) S Никелевые сплавы Эмульсия 10 % или масло Масло (Protofluid или Hardcut 525) Эмульсия (Protofluid или Hardcut 525) H Сталь > 49 HRC Масло (Hardcut 525), Обработка раскатником невозможна Без СОЖ/с масляным туманом B9 только при обработке твердосплавным инструментом O Пластмассы Эмульсия 5 % Обработка раскатником не позволяет Эмульсия/масляный туман получать точную резьбу B 1146

Каталог Walter обработка алюминия 2020

Каталог Walter обработка алюминия 2020 Каталог Walter новинки 2021.1

Каталог Walter новинки 2021.1 Каталог Walter новая продукция 2018

Каталог Walter новая продукция 2018 Каталог Walter новинки 2021.2

Каталог Walter новинки 2021.2 Брошюра Walter новинки 2022

Брошюра Walter новинки 2022