Общий каталог Walter 2017 - страница 1595

Навигация

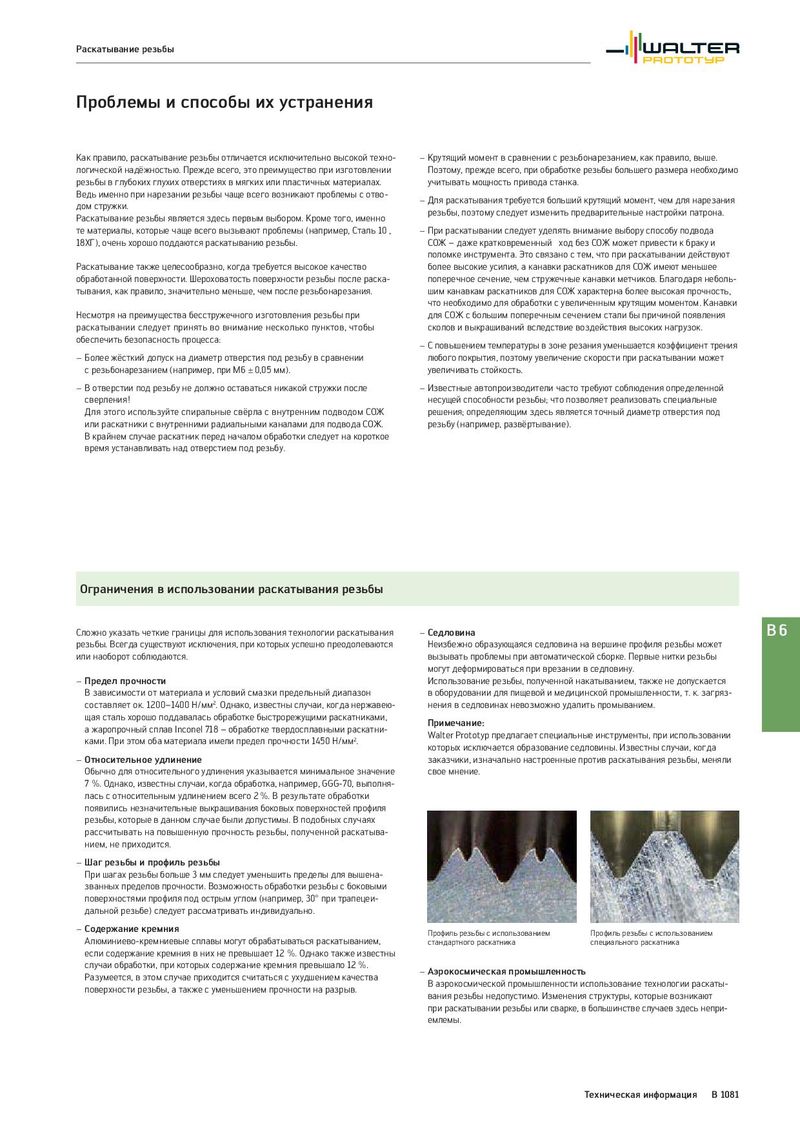

Раскатывание резьбы Проблемы и способы их устранения Как правило, раскатывание резьбы отличается исключительно высокой техно- − Крутящий момент в сравнении с резьбонарезанием, как правило, выше. логической надёжностью. Прежде всего, это преимущество при изготовлении Поэтому, прежде всего, при обработке резьбы большего размера необходимо резьбы в глубоких глухих отверстиях в мягких или пластичных материалах. учитывать мощность привода станка. Ведь именно при нарезании резьбы чаще всего возникают проблемы с отво- − Для раскатывания требуется больший крутящий момент, чем для нарезания дом стружки. резьбы, поэтому следует изменить предварительные настройки патрона. Раскатывание резьбы является здесь первым выбором. Кроме того, именно те материалы, которые чаще всего вызывают проблемы (например, Сталь 10 , − При раскатывании следует уделять внимание выбору способу подвода 18ХГ), очень хорошо поддаются раскатыванию резьбы. СОЖ – даже кратковременный ход без СОЖ может привести к браку и поломке инструмента. Это связано с тем, что при раскатывании действуют Раскатывание также целесообразно, когда требуется высокое качество более высокие усилия, а канавки раскатников для СОЖ имеют меньшее обработанной поверхности. Шероховатость поверхности резьбы после раска- поперечное сечение, чем стружечные канавки метчиков. Благодаря неболь- тывания, как правило, значительно меньше, чем после резьбонарезания. шим канавкам раскатников для СОЖ характерна более высокая прочность, что необходимо для обработки с увеличенным крутящим моментом. Канавки Несмотря на преимущества бесстружечного изготовления резьбы при для СОЖ с большим поперечным сечением стали бы причиной появления раскатывании следует принять во внимание несколько пунктов, чтобы сколов и выкрашиваний вследствие воздействия высоких нагрузок. обеспечить безопасность процесса: − С повышением температуры в зоне резания уменьшается коэффициент трения − Более жёсткий допуск на диаметр отверстия под резьбу в сравнении любого покрытия, поэтому увеличение скорости при раскатывании может с резьбонарезанием (например, при M6 ± 0,05 мм). увеличивать стойкость. − В отверстии под резьбу не должно оставаться никакой стружки после − Известные автопроизводители часто требуют соблюдения определенной сверления ! несущей способности резьбы; что позволяет реализовать специальные Для этого используйте спиральные свёрла с внутренним подводом СОЖ решения; определяющим здесь является точный диаметр отверстия под или раскатники с внутренними радиальными каналами для подвода СОЖ. резьбу (например, развёртывание). В крайнем случае раскатник перед началом обработки следует на короткое время устанавливать над отверстием под резьбу. Ограничения в использовании раскатывания резьбы Сложно указать четкие границы для использования технологии раскатывания − Седловина B6 резьбы. Всегда существуют исключения, при которых успешно преодолеваются Неизбежно образующаяся седловина на вершине профиля резьбы может или наоборот соблюдаются. вызывать проблемы при автоматической сборке. Первые нитки резьбы могут деформироваться при врезании в седловину. − Предел прочности Использование резьбы, полученной накатыванием, также не допускается В зависимости от материала и условий смазки предельный диапазон в оборудовании для пищевой и медицинской промышленности, т. к. загряз- составляет ок. 1200–1400 Н/мм2. Однако, известны случаи, когда нержавею- нения в седловинах невозможно удалить промыванием. щая сталь хорошо поддавалась обработке быстрорежущими раскатниками, Примечание: а жаропрочный сплав Inconel 718 – обработке твердосплавными раскатни- Walter Prototyp предлагает специальные инструменты, при использовании ками. При этом оба материала имели предел прочности 1450 Н/мм2. которых исключается образование седловины. Известны случаи, когда − Относительное удлинение заказчики, изначально настроенные против раскатывания резьбы, меняли Обычно для относительного удлинения указывается минимальное значение свое мнение. 7 %. Однако, известны случаи, когда обработка, например, GGG-70, выполня- лась с относительным удлинением всего 2 %. В результате обработки появились незначительные выкрашивания боковых поверхностей профиля резьбы, которые в данном случае были допустимы. В подобных случаях рассчитывать на повышенную прочность резьбы, полученной раскатыва- нием, не приходится. − Шаг резьбы и профиль резьбы При шагах резьбы больше 3 мм следует уменьшить пределы для вышена- званных пределов прочности. Возможность обработки резьбы с боковыми поверхностями профиля под острым углом (например, 30° при трапецеи- дальной резьбе) следует рассматривать индивидуально. − Содержание кремния Профиль резьбы с использованием Профиль резьбы с использованием Алюминиево-кремниевые сплавы могут обрабатываться раскатыванием, стандартного раскатника специального раскатника если содержание кремния в них не превышает 12 %. Однако также известны случаи обработки, при которых содержание кремния превышало 12 %. − Аэрокосмическая промышленность Разумеется, в этом случае приходится считаться с ухудшением качества В аэрокосмической промышленности использование технологии раскаты- поверхности резьбы, а также с уменьшением прочности на разрыв. вания резьбы недопустимо. Изменения структуры, которые возникают при раскатывании резьбы или сварке, в большинстве случаев здесь непри- емлемы. Техническая информация B 1081

Каталог Walter обработка алюминия 2020

Каталог Walter обработка алюминия 2020 Каталог Walter новинки 2021.1

Каталог Walter новинки 2021.1 Каталог Walter новая продукция 2018

Каталог Walter новая продукция 2018 Каталог Walter новинки 2021.2

Каталог Walter новинки 2021.2 Брошюра Walter новинки 2022

Брошюра Walter новинки 2022