Основной каталог Kennametal вращающиеся инструменты 2018 - страница 118

Навигация

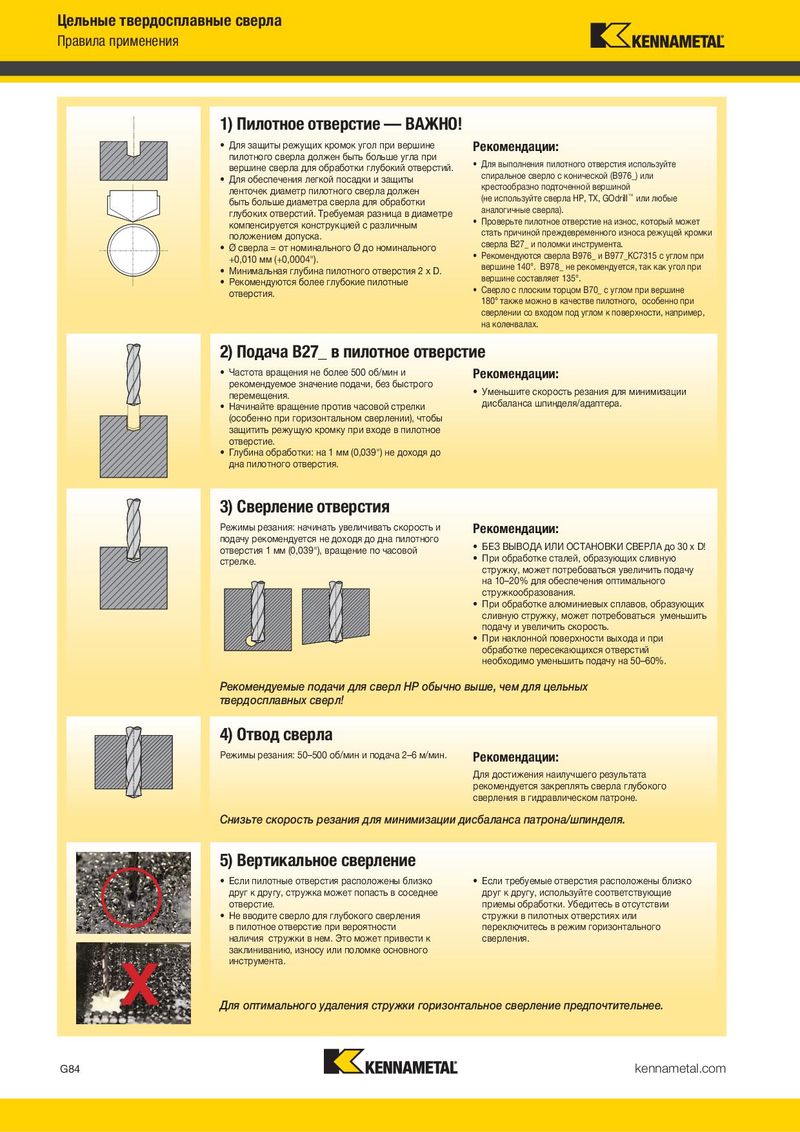

Цельные твердосплавные сверла Правила применения 1) Пилотное отверстие — ВАЖНО! • Для защиты режущих кромок угол при вершине Рекомендации: пилотного сверла должен быть больше угла при • Для выполнения пилотного отверстия используйте вершине сверла для обработки глубокий отверстий. спиральное сверло с конической (B976_) или • Для обеспечения легкой посадки и защиты крестообразно подточенной вершиной ленточек диаметр пилотного сверла должен (не используйте сверла HP, TX, GOdrill™ или любые быть больше диаметра сверла для обработки аналогичные сверла). глубоких отверстий. Требуемая разница в диаметре • Проверьте пилотное отверстие на износ, который может компенсируется конструкцией с различным стать причиной преждевременного износа режущей кромки положением допуска. сверла B27_ и поломки инструмента. • Ø сверла = от номинального Ø до номинального • Рекомендуются сверла B976_ и B977_KC7315 с углом при +0,010 мм (+0,0004"). вершине 140°. B978_ не рекомендуется, так как угол при • Минимальная глубина пилотного отверстия 2 x D. вершине составляет 135°. • Рекомендуются более глубокие пилотные • Сверло с плоским торцом B70_ с углом при вершине отверстия. 180° также можно в качестве пилотного, особенно при сверлении со входом под углом к поверхности, например, на коленвалах. 2) Подача B27_ в пилотное отверстие • Частота вращения не более 500 об/мин и Рекомендации: рекомендуемое значение подачи, без быстрого • Уменьшите скорость резания для минимизации перемещения. дисбаланса шпинделя/адаптера. • Начинайте вращение против часовой стрелки (особенно при горизонтальном сверлении), чтобы защитить режущую кромку при входе в пилотное отверстие. • Глубина обработки: на 1 мм (0,039") не доходя до дна пилотного отверстия. 3) Сверление отверстия Режимы резания: начинать увеличивать скорость и Рекомендации: подачу рекомендуется не доходя до дна пилотного • БЕЗ ВЫВОДА ИЛИ ОСТАНОВКИ СВЕРЛА до 30 x D! отверстия 1 мм (0,039"), вращение по часовой • При обработке сталей, образующих сливную стрелке. стружку, может потребоваться увеличить подачу на 10–20% для обеспечения оптимального стружкообразования. • При обработке алюминиевых сплавов, образующих сливную стружку, может потребоваться уменьшить подачу и увеличить скорость. • При наклонной поверхности выхода и при обработке пересекающихся отверстий необходимо уменьшить подачу на 50–60%. Рекомендуемые подачи для сверл HP обычно выше, чем для цельных твердосплавных сверл! 4) Отвод сверла Режимы резания: 50–500 об/мин и подача 2–6 м/мин. Рекомендации: Для достижения наилучшего результата рекомендуется закреплять сверла глубокого сверления в гидравлическом патроне. Снизьте скорость резания для минимизации дисбаланса патрона/шпинделя. 5) Вертикальное сверление • Если пилотные отверстия расположены близко • Если требуемые отверстия расположены близко друг к другу, стружка может попасть в соседнее друг к другу, используйте соответствующие отверстие. приемы обработки. Убедитесь в отсутствии • Не вводите сверло для глубокого сверления стружки в пилотных отверстиях или в пилотное отверстие при вероятности переключитесь в режим горизонтального наличия стружки в нем. Это может привести к сверления. заклиниванию, износу или поломке основного инструмента. Для оптимального удаления стружки горизонтальноe сверление предпочтительнее. G84 kennametal.com

Каталог Kennametal инновации 2021.1

Каталог Kennametal инновации 2021.1 Каталог Kennametal инновации 2022.2

Каталог Kennametal инновации 2022.2 Каталог Kennametal инновации 2019.2

Каталог Kennametal инновации 2019.2 Каталог Kennametal инновации 2022.1

Каталог Kennametal инновации 2022.1 Каталог Kennametal инновации 2019.1

Каталог Kennametal инновации 2019.1