Руководство Iscar режущий инструмент в производстве штампов и пресс-форм - страница 4

Навигация

Предисловие Многое вокруг нас, будь то предметы повседневного быта, заготовки или полностью законченные промышленные изделия, выпускается в штампах и пресс-формах: блок цилиндров двигателя внутреннего сгорания или детская игрушка, пластмассовый контейнер или коленчатый вал, бутылка или турбинная лопатка, оловянный солдатик или лодка... Технология изготовления всего перечисленного, столь разного по форме, материалам, размерам и механическим свойствам, прямо связана с прессоштамповым производством. Штампы и пресс-формы представляют собой сборочные узлы и состоят из различных элементов - узлов и деталей, частью стандартизованных и унифицированных. Однако, окончательный вид изделия, производимого в штампе либо пресс-форме, определяется прежде всего несколькими главными компонентами: матрицей, пуансоном и т.д. Именно изготовление таких компонентов и является наиболее ответсвенным моментом в изготовлении штампа или формы, требующим высокую профессиональную подготовку и опыт. Неслучайно специалисты-инструментальщики традиционно считались наиболее квалифицированными работниками в заводских цехах. Внедрение многокоординатных станков с числовым программным управлением (ЧПУ) и систем автоматизированного проектирования (САПР) коренным образом изменило изготовление штампов и пресс-форм и привело к созданию отдельной отрасли: прессоштампового производства современной металлообрабатывающей индустрии. Технологический процесс выпуска штампов или пресс-форм зависит от их профиля, размеров и материала. Профиль и размеры определяются производимым изделиями, а материал - методом и объёмом выпуска изделий. Главным потребителем прессоштампового производства является автомобилестроение. Примерно 60% изготовляемых штампов и 40% пресс-форм для пластмасс заняты выпуском автомобильных деталей. Среди большого разнообразия штампов и пресс-форм можно выделить следующие основные группы: штампы для ковки и объёмной штамповки, штампы для листовой штамповки, прессующие штампы, кокили и для литья под давлением и пресс-формы. Сложность изготовления штампа (пресс-формы) определяется, главным образом, его профилем и размерами: Предисловие • Простые штампы и пресс-формы отличаются простым профилем (“простая гравюра”), неглубокими полостями и т.д. • Для штампов и пресс-форм средней сложности характерны более трудоёмкий для производства рельеф, увеличенные габариты и полости, достаточно крутые стены пр. • В трудных для производства штампах и пресс-формах присутствуют сложнопрофильные поверхности (“сложная гравюра”), узкие и глубокие полости, значительный перепад по высоте для отдельных участков и т.п. Кроме того, сложность изготовления зависит и от обрабатываемости материала штампа или пресс-формы резанием. Ключом к производительному и эффективному выпуску штампов и пресс-форм является технологический процесс - детальная последовательность технологических операций, которая включает обработку резанием, сборку и доводку. САПР и системы автоматизированной подготовки управляющих программ (УП) позволяют значительно упростить и ускорить анализ конструкции штампа или пресс-формы на технологичность, определение стратегии обработки, создание УП и симуляцию операции технологического процесса для того, чтобы найти самое действенное решение и в наибольшей мере использовать преимущества современных станков. 3 Заказ инструмента: http://steelcam.org 8 (343) 382-52-03 | sales@sverla-ekb.ru Die and Mold User Guide_7861458.indd 3 5/15/11 2:52 PM

Каталог Iscar инструмента для сверления

Каталог Iscar инструмента для сверления Каталог Iscar токарный инструмент

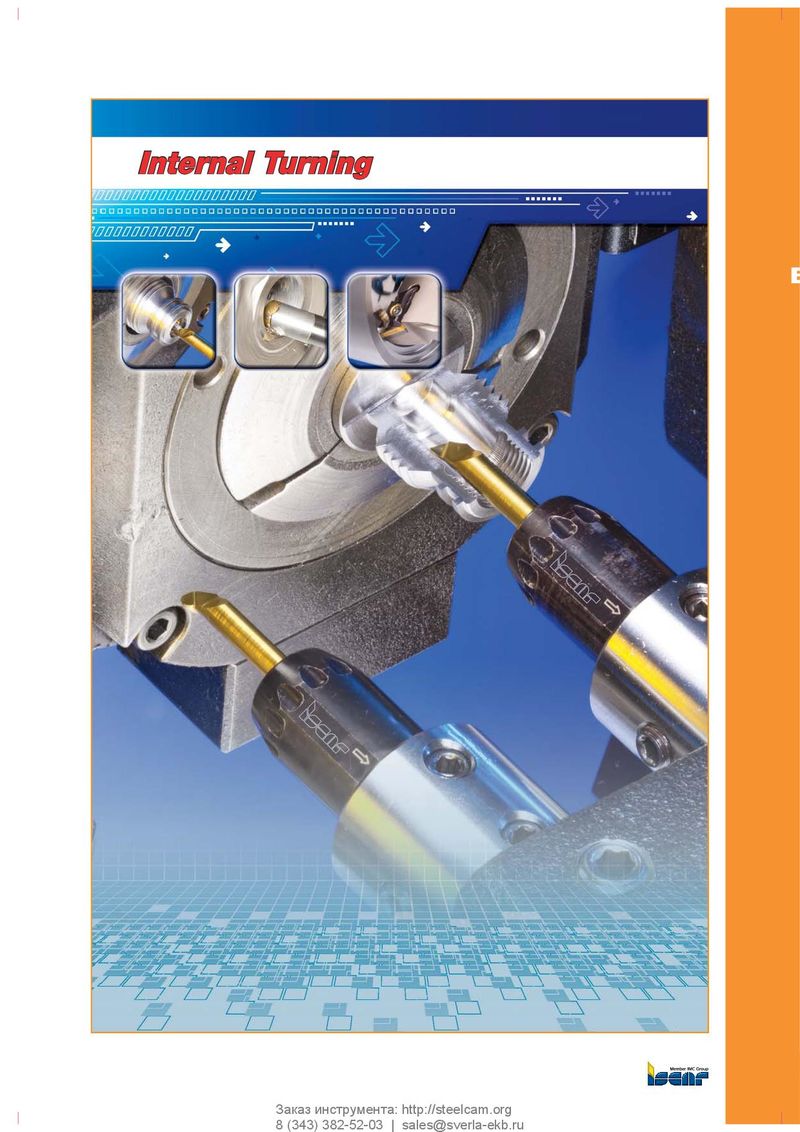

Каталог Iscar токарный инструмент Каталог Iscar инструмент для внутренней обработки

Каталог Iscar инструмент для внутренней обработки Каталог Iscar решения для глубокого сверления

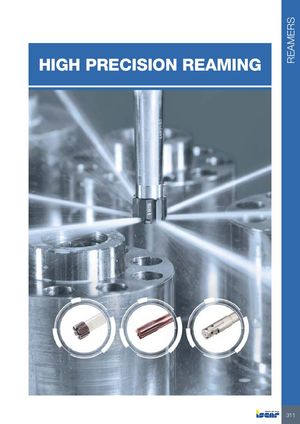

Каталог Iscar решения для глубокого сверления Каталог Iscar высокоточные развертки и метчики 2022

Каталог Iscar высокоточные развертки и метчики 2022 Каталог Iscar токарные державки ISO 2022

Каталог Iscar токарные державки ISO 2022