Основной каталог Kennametal вращающиеся инструменты 2018 - страница 1676

Навигация

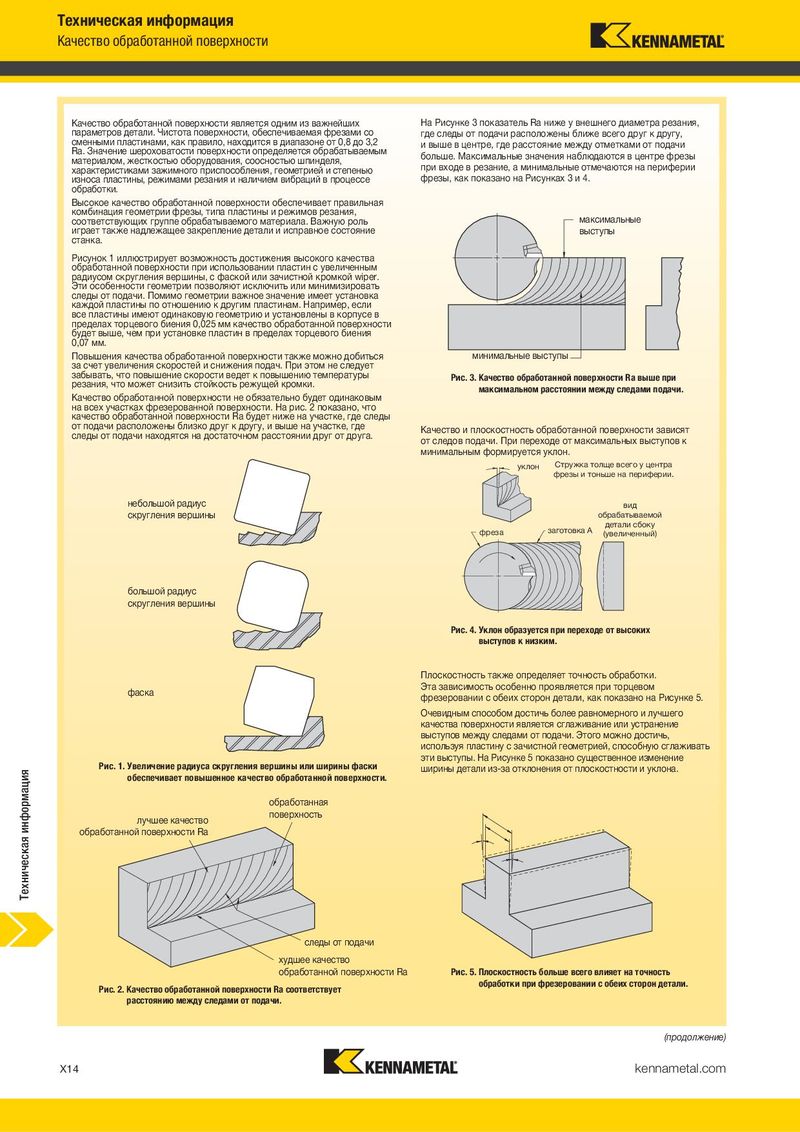

Техническая информация Качество обработанной поверхности Качество обработанной поверхности является одним из важнейших На Рисунке 3 показатель Ra ниже у внешнего диаметра резания, параметров детали. Чистота поверхности, обеспечиваемая фрезами со где следы от подачи расположены ближе всего друг к другу, сменными пластинами, как правило, находится в диапазоне от 0,8 до 3,2 и выше в центре, где расстояние между отметками от подачи Ra. Значение шероховатости поверхности определяется обрабатываемым больше. Максимальные значения наблюдаются в центре фрезы материалом, жесткостью оборудования, соосностью шпинделя, при входе в резание, а минимальные отмечаются на периферии характеристиками зажимного приспособления, геометрией и степенью фрезы, как показано на Рисунках 3 и 4. износа пластины, режимами резания и наличием вибраций в процессе обработки. Высокое качество обработанной поверхности обеспечивает правильная комбинация геометрии фрезы, типа пластины и режимов резания, максимальные соответствующих группе обрабатываемого материала. Важную роль играет также надлежащее закрепление детали и исправное состояние выступы станка. Рисунок 1 иллюстрирует возможность достижения высокого качества обработанной поверхности при использовании пластин с увеличенным радиусом скругления вершины, с фаской или зачистной кромкой wiper. Эти особенности геометрии позволяют исключить или минимизировать следы от подачи. Помимо геометрии важное значение имеет установка каждой пластины по отношению к другим пластинам. Например, если все пластины имеют одинаковую геометрию и установлены в корпусе в пределах торцевого биения 0,025 мм качество обработанной поверхности будет выше, чем при установке пластин в пределах торцевого биения 0,07 мм. Повышения качества обработанной поверхности также можно добиться минимальные выступы за счет увеличения скоростей и снижения подач. При этом не следует забывать, что повышение скорости ведет к повышению температуры Рис. 3. Качество обработанной поверхности Ra выше при резания, что может снизить стойкость режущей кромки. максимальном расстоянии между следами подачи. Качество обработанной поверхности не обязательно будет одинаковым на всех участках фрезерованной поверхности. На рис. 2 показано, что качество обработанной поверхности Ra будет ниже на участке, где следы от подачи расположены близко друг к другу, и выше на участке, где Качество и плоскостность обработанной поверхности зависят следы от подачи находятся на достаточном расстоянии друг от друга. от следов подачи. При переходе от максимальных выступов к минимальным формируется уклон. уклон Стружка толще всего у центра фрезы и тоньше на периферии. небольшой радиус вид скругления вершины обрабатываемой заготовка A детали сбоку фреза (увеличенный) большой радиус скругления вершины Рис. 4. Уклон образуется при переходе от высоких выступов к низким. Плоскостность также определяет точность обработки. фаска Эта зависимость особенно проявляется при торцевом фрезеровании с обеих сторон детали, как показано на Рисунке 5. Очевидным способом достичь более равномерного и лучшего качества поверхности является сглаживание или устранение выступов между следами от подачи. Этого можно достичь, используя пластину с зачистной геометрией, способную сглаживать эти выступы. На Рисунке 5 показано существенное изменение Техническая информация Рис. 1. Увеличение радиуса скругления вершины или ширины фаски ширины детали из-за отклонения от плоскостности и уклона. обеспечивает повышенное качество обработанной поверхности. обработанная лучшее качество поверхность обработанной поверхности Ra следы от подачи худшее качество обработанной поверхности Ra Рис. 5. Плоскостность больше всего влияет на точность Рис. 2. Качество обработанной поверхности Ra соответствует обработки при фрезеровании с обеих сторон детали. расстоянию между следами от подачи. (продолжение) X14 kennametal.com

Каталог Kennametal инновации 2021.1

Каталог Kennametal инновации 2021.1 Каталог Kennametal инновации 2022.2

Каталог Kennametal инновации 2022.2 Каталог Kennametal инновации 2019.2

Каталог Kennametal инновации 2019.2 Каталог Kennametal инновации 2022.1

Каталог Kennametal инновации 2022.1 Каталог Kennametal инновации 2019.1

Каталог Kennametal инновации 2019.1