Руководство Iscar режущий инструмент в производстве штампов и пресс-форм - страница 41

Навигация

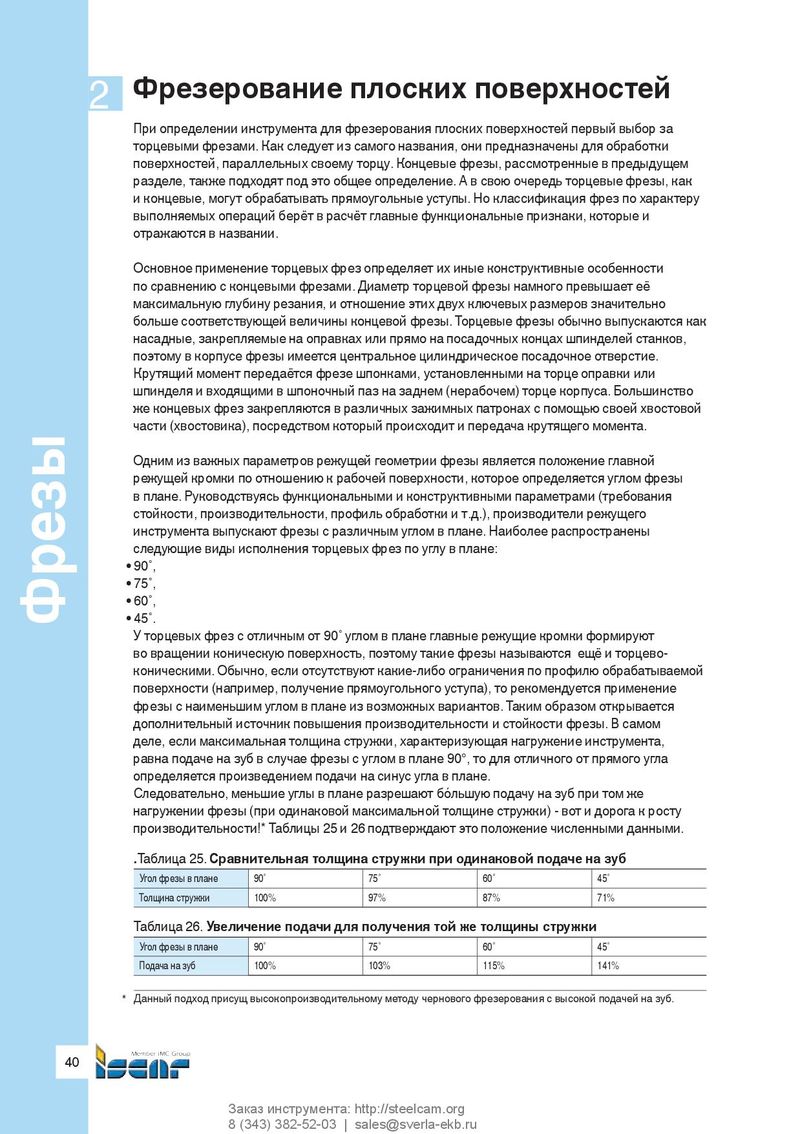

Фрезерование плоских поверхностей 2 При определении инструмента для фрезерования плоских поверхностей первый выбор за торцевыми фрезами. Как следует из самого названия, они предназначены для обработки поверхностей, параллельных своему торцу. Концевые фрезы, рассмотренные в предыдущем разделе, также подходят под это общее определение. А в свою очередь торцевые фрезы, как и концевые, могут обрабатывать прямоугольные уступы. Но классификация фрез по характеру выполняемых операций берёт в расчёт главные функциональные признаки, которые и отражаются в названии. Основное применение торцевых фрез определяет их иные конструктивные особенности по сравнению с концевыми фрезами. Диаметр торцевой фрезы намного превышает её максимальную глубину резания, и отношение этих двух ключевых размеров значительно больше соответствующей величины концевой фрезы. Торцевые фрезы обычно выпускаются как насадные, закрепляемые на оправках или прямо на посадочных концах шпинделей станков, поэтому в корпусе фрезы имеется центральное цилиндрическое посадочное отверстие. Крутящий момент передаётся фрезе шпонками, установленными на торце оправки или шпинделя и входящими в шпоночный паз на заднем (нерабочем) торце корпуса. Большинство же концевых фрез закрепляются в различных зажимных патронах с помощью своей хвостовой части (хвостовика), посредством который происходит и передача крутящего момента. Одним из важных параметров режущей геометрии фрезы является положение главной режущей кромки по отношению к рабочей поверхности, которое определяется углом фрезы в плане. Руководствуясь функциональными и конструктивными параметрами (требования стойкости, производительности, профиль обработки и т.д.), производители режущего инструмента выпускают фрезы с различным углом в плане. Наиболее распространены следующие виды исполнения торцевых фрез по углу в плане: • 90˚, • 75˚, • 60˚, Фрезы • 45˚. У торцевых фрез с отличным от 90˚ углом в плане главные режущие кромки формируют во вращении коническую поверхность, поэтому такие фрезы называются ещё и торцево- коническими. Обычно, если отсутствуют какие-либо ограничения по профилю обрабатываемой поверхности (например, получение прямоугольного уступа), то рекомендуется применение фрезы с наименьшим углом в плане из возможных вариантов. Таким образом открывается дополнительный источник повышения производительности и стойкости фрезы. В самом деле, если максимальная толщина стружки, характеризующая нагружение инструмента, равна подаче на зуб в случае фрезы с углом в плане 90°, то для отличного от прямого угла определяется произведением подачи на синус угла в плане. Следовательно, меньшие углы в плане разрешают бóльшую подачу на зуб при том же нагружении фрезы (при одинаковой максимальной толщине стружки) - вот и дорога к росту производительности!* Таблицы 25 и 26 подтверждают это положение численными данными. .Таблица 25. Сравнительная толщина стружки при одинаковой подаче на зуб Угол фрезы в плане 90˚ 75˚ 60˚ 45˚ Толщина стружки 100% 97% 87% 71% Таблица 26. Увеличение подачи для получения той же толщины стружки Угол фрезы в плане 90˚ 75˚ 60˚ 45˚ Подача на зуб 100% 103% 115% 141% * Данный подход присущ высокопроизводительному методу чернового фрезерования с высокой подачей на зуб. 40 Заказ инструмента: http://steelcam.org 8 (343) 382-52-03 | sales@sverla-ekb.ru Die and Mold User Guide_7861458.indd 40 5/15/11 2:52 PM

Каталог Iscar инструмента для сверления

Каталог Iscar инструмента для сверления Каталог Iscar токарный инструмент

Каталог Iscar токарный инструмент Каталог Iscar инструмент для внутренней обработки

Каталог Iscar инструмент для внутренней обработки Каталог Iscar решения для глубокого сверления

Каталог Iscar решения для глубокого сверления Каталог Iscar высокоточные развертки и метчики 2022

Каталог Iscar высокоточные развертки и метчики 2022 Каталог Iscar токарные державки ISO 2022

Каталог Iscar токарные державки ISO 2022